“.

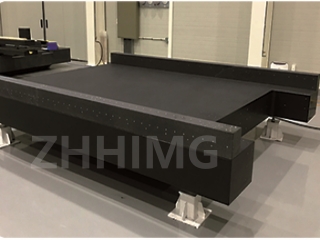

Didelio tikslumo pikosekundinio lygio lazerinio žymėjimo mašinų apdorojimo scenarijuose pagrindas, kaip pagrindinis įrangos atraminis komponentas, o jo medžiagos pasirinkimas tiesiogiai lemia apdorojimo tikslumo stabilumą. Granitas ir ketus yra dvi įprastos medžiagos pagrindų gamybai. Šiame straipsnyje bus atliktas palyginimas tokiais aspektais kaip fizinės savybės, tikslumo slopinimo principas ir praktinio pritaikymo duomenys, pateikiant mokslinį pagrindą įrangos atnaujinimui.

I. Medžiagų savybių skirtumai: pagrindinė tikslaus našumo logika

Granitas yra natūrali magminė uoliena, susidariusi glaudžiai kristalizuojantis tokiems mineralams kaip kvarcas ir feldšpatas. Jam būdinga tanki struktūra ir didelis kietumas. Jo tankis paprastai yra nuo 2,7 iki 3,1 g/cm³, o šiluminio plėtimosi koeficientas yra itin mažas, maždaug (4–8) × 10⁻⁶/℃, todėl jis gali veiksmingai atsispirti temperatūros pokyčių įtakai įrangos tikslumui. Be to, unikali granito mikrostruktūra suteikia jam puikias slopinimo savybes, leidžiančias greitai sugerti išorinę vibracijos energiją ir sumažinti vibracijos įtaką apdorojimo tikslumui.

Ketaus, kaip tradicinės pramoninės medžiagos, tankis yra maždaug 7,86 g/cm³, gniuždymo stipris yra gana didelis, tačiau jis yra karštas.

Plėtimosi skaičius (apytiksliai 12 × 10⁻⁶/℃) yra 1,5–3 kartus didesnis nei granito. Be to, ketaus viduje yra dribsnių pavidalo grafito struktūrų. Ilgalaikio naudojimo metu šios struktūros gali sukelti įtempių koncentraciją, kuri turi įtakos medžiagos stabilumui ir dėl to sumažėja tikslumas.

II. Tikslus slopinimo mechanizmas pikosekundinio lygio apdirbime

Pikosekundinio lygio lazeriniam apdirbimui keliami itin aukšti aplinkos stabilumo reikalavimai. Bet kokia nedidelė pagrindinės medžiagos deformacija bus padidinta apdorojimo rezultate. Temperatūros svyravimai, įrangos veikimo metu susidarančios vibracijos, nuovargis ilgalaikės apkrovos metu ir kt. yra pagrindiniai veiksniai, lemiantys tikslumo sumažėjimą.

Kai temperatūra keičiasi, granito dydis šiek tiek pasikeičia dėl mažo šiluminio plėtimosi koeficiento. Dėl santykinai didelio ketaus šiluminio plėtimosi koeficiento pagrindas deformuojasi ir yra sunkiai pastebimas plika akimi. Ši deformacija tiesiogiai paveiks lazerio optinio kelio stabilumą ir žymėjimo padėties pasikeitimą. Kalbant apie vibraciją, granito didelė slopinimo savybė gali slopinti 100 Hz vibraciją per 0,12 sekundės, o ketaus atveju – 0,9 sekundės. Aukšto dažnio vibracijos sąlygomis įrangos su ketaus pagrindais apdorojimo tikslumas yra labiau linkęs į svyravimus.

III. Tikslaus slopinimo duomenų palyginimas

Remiantis profesionalių institucijų bandymais, nepertraukiamo 8 valandų pikosekundinio lazerinio žymėjimo metu įrangos su granito pagrindu XY ašies padėties nustatymo tikslumo slopinimas yra ±0,5 μm ribose. Ketaus pagrindo įrangos tikslumo slopinimas siekia ±3 μm, o skirtumas yra reikšmingas. Imituotoje aplinkoje, kai temperatūros pokytis yra 5 ℃, granito pagrindo įrangos terminės deformacijos paklaida yra tik +0,8 μm, o ketaus pagrindo įrangos – net +12 μm.

Be to, ilgalaikio naudojimo požiūriu, granito pagrindų klaidingo įvertinimo rodiklis yra tik 0,03 %, o ketaus pagrindų klaidingo įvertinimo rodiklis dėl struktūrinio stabilumo problemų siekia net 0,5 %. Šie duomenys visiškai įrodo, kad esant didelio tikslumo pikosekundinio lygio apdorojimo reikalavimams, granito pagrindo stabilumo pranašumas yra reikšmingas.

Iv. Atnaujinimo pasiūlymai ir praktinis pritaikymas

Įmonėms, siekiančioms maksimalaus apdorojimo tikslumo, ketaus pagrindo atnaujinimas į granito pagrindą yra efektyvus būdas pagerinti įrangos našumą. Atnaujinimo proceso metu reikėtų atkreipti dėmesį į granito pagrindo apdorojimo tikslumą, siekiant užtikrinti, kad paviršiaus lygumas atitiktų projektavimo reikalavimus. Tuo pačiu metu, kartu su pagalbiniais įtaisais, tokiais kaip oro srauto vibracijos izoliavimo sistema, galima dar labiau optimizuoti įrangos antivibracinį našumą.

Šiuo metu tokiose pramonės šakose kaip puslaidininkių lustų gamyba ir tikslusis optinių komponentų apdirbimas plačiai naudojamos lazerinio žymėjimo mašinos su granito pagrindais, kurios efektyviai padidina gaminių išeigą ir gamybos efektyvumą. Pavyzdžiui, tam tikram optinių komponentų gamintojui atnaujinus ketaus pagrindo įrangą, gaminių tikslumo kvalifikacijos rodiklis padidėjo nuo 82 % iki 97 %, o gamybos efektyvumas žymiai padidėjo.

Apibendrinant galima teigti, kad atnaujinant pikosekundinio lygio lazerinio žymėjimo mašinų bazę, granitas, pasižymintis išskirtiniu terminiu stabilumu, didelėmis slopinimo savybėmis ir ilgalaikiu tikslumo išlaikymo gebėjimu, tapo idealiu pasirinkimu, pranašesniu už ketų. Įmonės gali pagrįstai pasirinkti pagrindines medžiagas pagal savo apdorojimo reikalavimus ir biudžetą, kad pasiektų visapusišką įrangos našumo atnaujinimą.

Įrašo laikas: 2025 m. gegužės 19 d.